从报价30万到省下一半成本 一个网络工程师如何用数字工厂思维创造奇迹

在数字化转型浪潮席卷制造业的今天,“数字工厂”已成为众多企业转型升级的关键词。当一家中型制造企业收到一份30万元的数字工厂网络基础架构报价时,管理层一度陷入两难——转型势在必行,但高昂的初期投入让现金流本就不宽裕的企业倍感压力。

令人意外的是,公司内部一位资深网络工程师主动请缨,提出用一套全新的方案重新规划。他没有急于否定原有报价,而是首先深入生产车间,花了整整两周时间跟踪记录每个生产环节的数据流动需求、设备联网状态和实时传输痛点。

这位工程师发现,原方案采用了“一步到位”的豪华配置,许多功能对于企业现阶段的实际需求而言属于过度投资。他提出了一个分阶段实施的“模块化搭建”思路:

第一阶段:核心骨干网再造(成本8万元)

- 利用企业现有部分交换机,通过重新划分VLAN优化网络结构

- 重点升级连接关键生产设备与数据服务器的核心链路

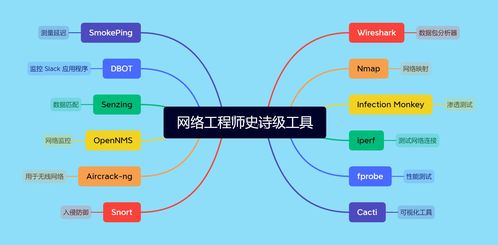

- 部署开源网络监控系统替代部分商业软件许可

第二阶段:生产数据无线采集网(成本5万元)

- 采用工业级Mesh无线网络覆盖主要生产区域

- 为老旧设备加装低成本数据采集模块

- 基于容器技术搭建轻量级边缘计算节点

第三阶段:云边协同平台(成本2万元)

- 利用混合云架构,将非实时数据分析迁移至公有云

- 自主开发简易版生产看板系统替代标准化产品

整套方案实施完毕后,总投入控制在15万元左右,比原报价节省整整一半。但更重要的价值在于:

- 贴合实际:每笔投入都对应着明确的生产效率提升点,投资回报周期从预估的36个月缩短至14个月

- 灵活可扩展:模块化架构允许企业根据业务发展随时增加新功能,避免了“一次性付清却用不全”的尴尬

- 自主可控:公司技术团队在实施过程中掌握了核心架构知识,后续维护成本大幅降低

这个案例揭示了一个深层启示:数字化转型不是简单的技术采购,而是需要将技术理解与业务场景深度融合的创造性过程。当网络工程师不再仅仅关注带宽、延迟等技术参数,而是深入理解数据如何驱动生产效率提升时,就能从“成本中心”转变为“价值创造者”。

那位工程师在项目会上说:“最贵的并不一定是最合适的。数字工厂的真正价值不在于设备的先进程度,而在于网络能否让数据在正确的时间,以正确的方式,流向需要它的人与机器。”这句话,或许正是这15万元节省背后真正的智慧所在。

在制造业竞争日益激烈的今天,这种基于深刻业务理解的技术创新能力,正在成为企业最宝贵的无形资产。数字工厂的建设之路,或许需要的不是最庞大的预算,而是最懂生产的技术人与最懂技术的生产人之间的协同共进。

如若转载,请注明出处:http://www.xiaolvdata.com/product/66.html

更新时间:2026-02-25 00:56:45